Токарный обрабатывающий центр Oturn 520TMC

При расчетах конструкции станка на деформацию и напряжение был использован метод Анализа конечных элементов (МКЭ), в связи с чем, механическая прочность увеличена на 30% по сравнению с традиционной конструкцией. Таким образом, эта серия изделий может использоваться для тяжелой резки и поддерживать сверхвысокую точность в течение длительного времени, а высокая жесткость станка также может продлить срок службы инструмента.

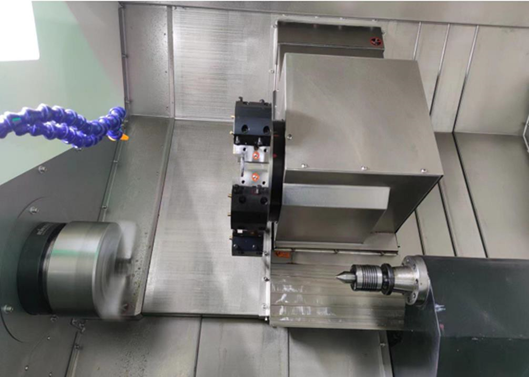

Литая конструкция основания и наклонной станины под углом 40° из высокопрочного чугуна Meehanite, направляющая под углом 40 °, облегчают оператору подъем и опускание заготовки, обеспечивают плавную резку. А конструкция, усиленная ребрами жесткости, позволяет свести к минимуму искажения и термическую деформацию.

Широкая станина и прецизионная линейная направляющая качения шириной 30 мм позволяют станку получать высокие режущие характеристики и длительное сохранение точности.

Полная защита листовым металлом отделяет токарный станок от охлаждающей жидкости в станке, обеспечивая безопасную и чистую рабочую среду.

Передняя бабка предназначена для уменьшения термической деформации для обеспечения высокой точности и стабильности резки.

Система смазки использует систему тонкой масляной смазки с количественным давлением, точки смазки ходового винта, направляющей рейки и так далее, время количественной смазки, улучшают стабильность станка.

Устройство подачи оснащено роликовым ходовым винтом диаметром 32 мм, который предварительно затянут с обоих концов, чтобы исключить потерю точности, вызванную термическим удлинением.

Две пары высокоточных подшипников NACHI используются для достижения высокой жесткости и точности вращения шпинделя.

Главный вал осуществляет бесступенчатую регулировку скорости с помощью серводвигателя переменного тока.

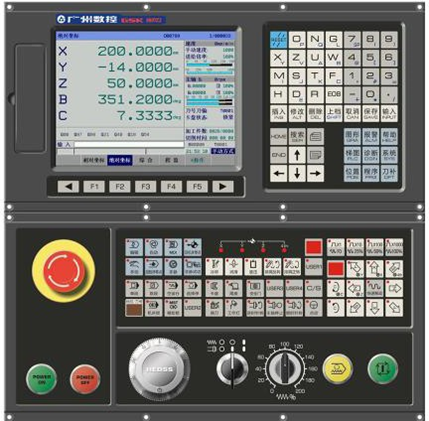

Система управления GSK 980TC3

- 8,4-дюймовый полноцветный ЖК-монитор

- Интерфейс подключения к шине как горизонтальной, так и вертикальной формы

- Резервный интерфейс U-диска для внешнего интерфейса и последовательный интерфейс связи RS232 для внутреннего интерфейса

Функция управления движением

Методы интерполяции: позиционирование (G00), прямая линия (G01), дуга окружности (G02, G03)

Диапазон указания местоположения: Метрический:

Множитель подачи: 0 ~ 200% 21-уровневая регулировка в реальном времени Высокая скорость подачи резания: 15000 мм/мин

Быстрый множитель: F0, 25%, 50%, 100% четырехступенчатая регулировка в реальном времени

Максимальная скорость: 60000 мм/мин

На подачу: 0,01 мм-500 мм об/мин (требуется кодировщик шпинделя)

Режим ускорения и замедления: переднее ускорение и замедление (прямая линия, тип S) и заднее ускорение и замедление (прямая линия, экспоненциальный тип)

Электронное передаточное число: удвоение частоты 1 ~65535, деление частоты 1-65535 Импульсная подача: 0,001, 0,01, 0,1 мм трехступенчатая: 0,001, 0,01, 0,1, 1 мм четырехступенчатая

Шпиндельный энкодер: можно установить количество линий энкодера (100 ~ 99999g/ r) Передаточное отношение между энкодером и шпинделем: (1-255): (1-255)

Увеличение шпинделя: 50% - 120%, в общей сложности восемь уровней ремонта и регулировки в режиме реального времени

2 канала аналогового выходного напряжения 0 В ~ 10 В, поддерживающие управление двумя шпинделями

-Параметры аналогового выходного напряжения 10 В ~ 10 В являются необязательными

M вспомогательные функции

Укажите адрес m и 2 цифры, и функция M может быть настроена

Внутренняя команда m системы (без переопределения): программа завершает M02 и M30; Остановка программы M00: выберите Stop M01; Вызов подпрограммы M98; Завершение подпрограммы M99

Запуск и остановка охлаждающей жидкости, запуск и остановка смазки, автоматический режим MD для контроля зажима и ослабления патрона, а также для управления продвижением / отступлением задней бабки

Функция потока

Общая резьба (следующая за шпинделем)

Одноголовочная / многоголовочная метрическая и дюймовая прямая резьба, коническая резьба и торцевая резьба, резьба с равным шагом и резьба с переменным шагом

Характеристики длины, угла и скорости наматывания нити могут быть установлены программой и параметрами

Шаг резьбы: 0,001 мм-500 мм (метрическая система) 0,06 зубчатого дюйма ~ 25400 зубьев

/дюйм (британская система)

Интерфейс отображения

Дисплей: 8,4-дюймовый цифровой экран

Отображение дорожки обработки и предварительный просмотр дорожки программирования

Функция G

Используя формат команд system a, существует 39 видов кодов G, включая код фиксированного цикла и код составного цикла

Поддержка декларативных макропрограмм (макрос a, макрос b)

Вызов подпрограммы уровня поддержки 5 и вызов макропрограммы пользователя

Функция T-инструмента

Подходящая подставка для инструмента: подставка для инструмента General Electric, подставка для инструмента Liuxin и подставка для инструмента DELTA servo

Режим смены инструмента: MD автоматическая абсолютная смена инструмента или ручная относительная смена инструмента, выбор инструмента для поворота вперед и блокировка в обратном направлении

Режим настройки инструмента: настройка инструмента с фиксированной точкой, пробная настройка режущего инструмента, возврат к механической настройке инструмента с нулевой точкой.

Режим ввода сигнала положения инструмента: прямой ввод

Функция компенсации

Компенсация ошибки шага: можно установить интервал компенсации и начало компенсации, а также выбрать одностороннюю компенсацию винта или двустороннюю компенсацию винта.

Компенсация обратного зазора: можно установить фиксированную частоту или компенсацию увеличения и уменьшения скорости, а для G0 и G1 поддерживается различная компенсация обратного зазора.

Компенсация инструмента: 99 групп компенсации длины инструмента и компенсации радиуса наконечника инструмента

Функция ПЛК

Скорость обработки ПЛК: 1US на шаг; До 8000 шагов; Имеется 10 основных инструкций и 35 функциональных инструкций

Блок ввода-вывода: 32/32, с возможностью расширения Можно выбрать 1-4 оси PMC

Производитель |

Oturn |

Мощность шпинделя, кВт |

11 |

Перемещение по оси Y, мм |

±45 |

Перемещение по оси Z, мм |

520 |

Диаметр пиноли задней бабки, мм |

8 |

Тип задней бабки |

Гидравлическая программируемая |

Скорость шпинделя, об/мин |

4000 |

Скорость вращения, об/мин |

4000.0000 |

Конус пиноли задней бабки |

МТ5 |

Торец шпинделя |

А2-6 |

Быстрая подача по оси X, мм/мин |

30000 |

Быстрая подача по оси Y, мм/мин |

30000 |

Быстрая подача по оси Z, мм/мин |

30000 |

Давление задней бабки, Па |

5-25 |

Диаметр и шаг винта по осям X/Z/Y, мм |

32/10 |

Диаметр сквозного отверстия шпинделя, мм |

75 |

Линейная направляющая по оси X/Z, мм |

ширина 35 |

Макс. диаметр обрабатываемых дисков, мм |

300 |

Макс. диаметр сквозного отверстия стержня, мм |

51 |

Макс. длина обработки прутка, мм |

450 |

Наибольший диаметр обработки над станиной, мм |

600 |

Перемещение по оси X, мм |

400 |

Повторяемость по оси Z, мм |

±0,003 |

Повторяемость по оси Х, мм |

±0,003 |

Размер резца, мм |

290 |

Револьверная головка с сервоприводом |

BMT55 / 12 станций |

Серводвигатель револьверной головки, Нм |

3 |

Серводвигателя по оси X, Нм |

15 |

Серводвигателя по оси Y, Нм |

8 |

Серводвигателя по оси Z, Нм |

11 |

Точность позиционирования по оси Z, мм |

±0,003 |

Точность позиционирования по оси Х, мм |

±0,003 |

Фрезерная головка 0° (1 шт.) |

ER20 4000 об/мин |

Фрезерная головка 90° (1шт.) |

ER20 4000 об/мин |

Ход задней бабки, мм |

50-600 |

Вес, кг |

4000 |

Габариты (Д*Ш*В) |

2700x1900x2200 мм |

2) Серводвигатель шпинделя Keteng

3) Сервопривод осей подачи Maxsine

4) Револьверная головка DELTA

5) Втулка шпинделя Jinchen

6) Винтовой подшипник NACHI (класс P4)

7) Роликовая линейная направляющая PMI (класс P)

8) Шариковый винт PMI (класс C3)

9) Серводвигатель револьверной головки Lianqi

10) Полый патрон Zhongyi / Kepute (8 дюймов)

11) Полый гидравлический патрон Kepute (8 дюймов)

12) Гидравлическая система JIAMI

13) Автоматическая система смазки YUPU

14) Насос системы охлаждения WANQIAN

15) Электрические компоненты CHNT